El centro de manufactura del 2030: El significado de Industria 4.0 para las estrategias de talento

Productores y fabricantes se enfrentan actualmente con múltiples retos empresariales. Existen indicadores de contratación de actividad mundial de producción.1El aumento de las tensiones comerciales y la amenaza de los aranceles alteran las cadenas de suministros, con efectos potencialmente perjudiciales para la economía mundial. Las señales de un crecimiento económico mundial más lento y de una demanda cada vez más débil afectarán a los fabricantes de todos los sectores.

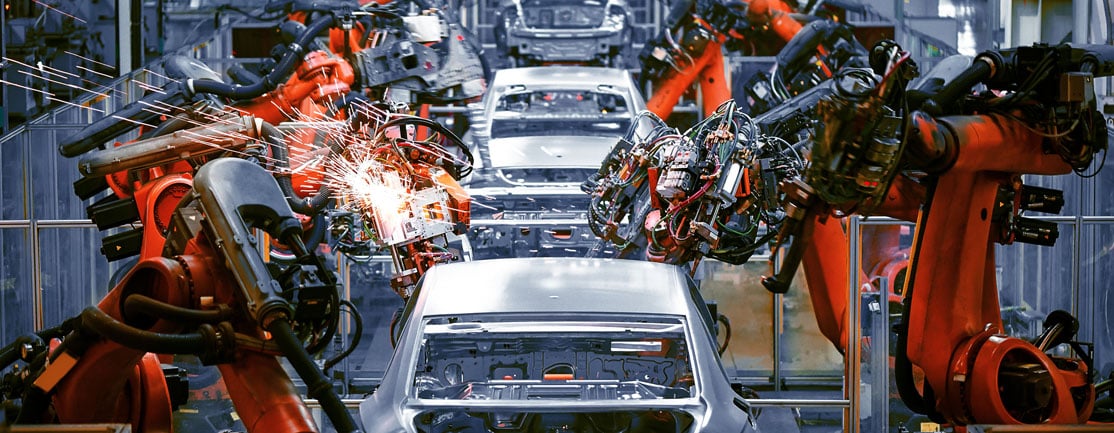

Sin embargo, en la próxima década, probablemente el mayor reto será la transición hacia un nuevo paradigma de talento en la era digital. La Industria 4.0 ha revolucionado todos los aspectos de la producción, en donde el cambio se acelerará y profundizará su impacto social y económico. Lo anterior a medida que el aprendizaje automático y los robots autónomos ganen tracción en los entornos de manufactura y cadenas de suministros. Las estrategias de talento serán vitales para sinergizar a la fuerza laboral del mañana con la extrapolación de tecnologías que sólo están a punto de ser aprovechadas.

Tres grandes retos globales de talento

1. Es posible que la falta de talento o los desajustes se estén convirtiendo en crisis. La escasez de habilidades en el sector manufacturero estadounidense por sí sola podría inhibir la producción económica en 2.5 billones de dólares en la próxima década, 2 ya que se prevé que la brecha actual entre el conjunto de habilidades de la fuerza laboral y los requisitos del entorno manufacturero de la Industria 4.0 se ampliará para el año 2030.

Durante décadas, las asignaturas STEM (Ciencia, Tecnología, Ingeniería y Matemáticas) no se han impartido lo suficiente en los sistemas educativos de muchas de las principales economías. Algunas pruebas apuntan a que los trabajadores de producción 4.0 no necesitan necesariamente cualificaciones STEM, sino más bien la capacidad de operar máquinas complejas, interactuar con instrumentos robóticos y utilizar herramientas de automatización para activar una rápida toma de decisiones. De cualquier manera, las nuevas habilidades tecnológicas y las habilidades de pensamiento crítico no están a la altura de las necesidades en las fábricas.

2. El compromiso de los empleados nunca ha sido tan bajo. El informe sobre el estado del lugar de trabajo mundial 2018 de Gallup indica que el 85% de los empleados no están comprometidos o están activamente desvinculados en el trabajo. La cuestión es particularmente problemática en las economías industriales establecidas. Y los trabajadores de la industria manufacturera están menos comprometidos que la fuerza laboral en general: en Estados Unidos, por ejemplo, sólo el 33% de todos los trabajadores están comprometidos, pero el sector manufacturero refleja un compromiso más débil; del 25%. Existe una desconexión entre lo que las empresas ofrecen y lo que los empleados, especialmente los millennials, desean o esperan. Lo cual está costando un estimado de 7 billones de dólares en productividad perdida.

3. El otro desafío está implícito en la mega tendencia de los cambios demográficos por edad. Pronto, el 50% de la fuerza laboral mundial estará compuesta por millennials. No son un grupo homogéneo, pero las actitudes comunes atraviesan culturas y geografías: valoran la comunicación, autonomía, flexibilidad y la movilidad. Quieren ganar un salario equilibrado con propósito, vigilando la responsabilidad corporativa, sin esperar permanecer en el mismo trabajo, o carrera, durante muchos años.

Pero muévanse, Millennials. A la vuelta de la esquina está la nueva generación de empleados, la Generación Z. Nacidos a mediados de los años 90, valoran más la independencia que la orientación de Millennials hacia el trabajo en equipo. Los millennials pueden estar “siempre en línea”, pero la Generación Z son verdaderos nativos digitales; son más emprendedores, quieren trabajar duro e inteligentemente, pero con la expectativa de obtener las recompensas adecuadas.

Pero muévanse, Millennials. A la vuelta de la esquina está la nueva generación de empleados, la Generación Z. Nacidos a mediados de los años 90, valoran más la independencia que la orientación de Millennials hacia el trabajo en equipo. Los millennials pueden estar “siempre en línea”, pero la Generación Z son verdaderos nativos digitales; son más emprendedores, quieren trabajar duro e inteligentemente, pero con la expectativa de obtener las recompensas adecuadas.

Al mismo tiempo, y a pesar de que la población mundial aumentará en unos 800 millones, hasta alcanzar los 8,500 millones de personas en 20303, el perfil está envejeciendo. Esto está presionando aún más la disponibilidad de mano de obra, especialmente en las economías desarrolladas, y está impulsando tanto la automatización como las revisiones radicales de los planes de talento. Paradójicamente, las personas tendrán que adaptarse a una vida laboral más larga y a un reciclaje casi continuo, ya que la presencia de máquinas interconectadas, robots e inteligencia artificial (IA) se extrapola en el lugar de trabajo.

Estas ambigüedades en la composición demográfica han sembrado una psicología cambiante dentro del lugar de trabajo moderno, una evolución paralela a la revolución de la Industria 4.0.

Solución: estrategias a adoptar

Los líderes deben entender la dinámica entre la tecnología y el talento para dar forma a las estrategias, sinergizadas para ambos, para progresar en los objetivos de la organización.

Existen tres pilares estratégicos para integrar a los trabajadores de la industria manufacturera en la transformación de la Industria 4.0, y así liberar más potencial humano y aprovechar su potencial combinado ventaja competitiva.

1. Liderar una estrategia de automatización en toda la organización. El cambio de paradigma de talento es demasiado importante para delegarlo a Recursos Humanos. La interrupción de la tecnología -y su potencial- es demasiado fundamental como para aislarla dentro de la TI. Sólo un enfoque integrado, que abarque desde la visión de la organización hasta sus operaciones y todos los aspectos de la red de valor de próxima generación, podrá alcanzar el éxito.

La interfaz hombre-máquina debe estar en sintonía con el modelo de negocio de la organización. A su vez, esto aclarará el conjunto de habilidades prioritarias. Un fabricante que acentúa la agilidad y la innovación puede calibrar su estrategia de talento hacia un reclutamiento calificado STEM, habilidades de diseño digital especializado y gerentes empresariales tolerantes al riesgo.

Por el contrario, una empresa que haga hincapié en la sostenibilidad y en los valores ecológicos y progresistas debe fabricar con métodos lean que controlen estrictamente los recursos, con una ambición agudizada hacia el cuidado de sus empleados. La tecnología se debe infundir de manera diferente, su estrategia de talento equilibrada con el desarrollo de habilidades, los programas de retención y la contratación de habilidades sociales.

En gran medida, se trata de una cuestión de cultura. A menudo, la cultura es una barrera para el cambio, por lo que un compromiso transformador requiere que un líder impulse la digitalización y fomente la adaptación del talento.

2. Planifique un ecosistema de talento Industria 4.0 El quid de la cuestión es pensar “sin límites”. La digitalización elimina o altera completamente los conceptos tradicionales de estructuras jerárquicas, geográficas y funcionales, así como la forma en que se comparte la información. Al mismo tiempo, la evolución de las actitudes de los trabajadores actuales da prioridad a la autonomía, flexibilidad y el empoderamiento. La incorporación de estos cambios en una nueva estructura de talentos, que se sincroniza con las fronteras de las tecnologías nuevas y emergentes, puede incrementar el potencial de los empleados.

La búsqueda de talento es cada vez más global. La urbanización se está acelerando. Para el 2030, 4,900 millones de personas, el 58% de la población mundial vivirá en ciudades. Algunas megalópolis ya tienen PIB que igualan o superan a los de las naciones de tamaño mediano. Las ciudades no sólo son el lugar de la expansión económica, sino que también son los lugares de encuentro de los grupos de talento, las fuerzas de la globalización y del Internet de los objetos (IO), lo que significa que los centros de manufactura pueden tener su base en una dispersión geográfica diversa.

También hay implicaciones para la arquitectura del equipo. Las redes de valor de siguiente nivel implican la revisión de la estructura de todas y cada una de las entidades colaboradoras. Los equipos pueden ser diseñados para mezclar trabajadores a tiempo completo y a tiempo parcial, remotos e in situ, por contrato y temporales. Y la unidad de producción estándar y funcional dentro de la mayoría de los procesos de manufactura debe ser revaluada por su fluidez, rompiendo con jerarquías planas si la obtención de mejoras es posible. Considere la posibilidad de formar equipos en red multifuncionales para poner en común conocimientos especializados diferenciados e impulsar el aprendizaje continuo, o equipos paralelos para ampliar las perspectivas de solución de un problema específico, o equipos virtuales sin costos de infraestructura para impulsar proyectos de desarrollo de nuevos productos (NPD, por sus siglas en inglés). Los diseños flexibles de los equipos pueden facilitar una mayor agilidad o capacidad de resolución de problemas, en sintonía con la Industria 4.0, incluso en los centros de manufactura tradicionales.

También hay implicaciones para la arquitectura del equipo. Las redes de valor de siguiente nivel implican la revisión de la estructura de todas y cada una de las entidades colaboradoras. Los equipos pueden ser diseñados para mezclar trabajadores a tiempo completo y a tiempo parcial, remotos e in situ, por contrato y temporales. Y la unidad de producción estándar y funcional dentro de la mayoría de los procesos de manufactura debe ser revaluada por su fluidez, rompiendo con jerarquías planas si la obtención de mejoras es posible. Considere la posibilidad de formar equipos en red multifuncionales para poner en común conocimientos especializados diferenciados e impulsar el aprendizaje continuo, o equipos paralelos para ampliar las perspectivas de solución de un problema específico, o equipos virtuales sin costos de infraestructura para impulsar proyectos de desarrollo de nuevos productos (NPD, por sus siglas en inglés). Los diseños flexibles de los equipos pueden facilitar una mayor agilidad o capacidad de resolución de problemas, en sintonía con la Industria 4.0, incluso en los centros de manufactura tradicionales.

3. Invertir, monitorear, reiterar. Para luego re invertir. Los fabricantes necesitan invertir ahora para la década venidera. Los canales y mezclas adecuadas variarán dentro de la industria y por empresa, pero deberán incluir programas internos de mejora de las cualificaciones, asociaciones con instituciones académicas y organismos industriales, iniciativas de aprendizaje y programas de contratación y retención.

La automatización también contribuirá a igualar los costos operativos entre los países manufactureros maduros y los países en desarrollo, al igual que los aumentos de salarios laborales en los mercados emergentes. Esto tiene implicaciones a largo plazo para la ubicación de las plantas de fabricación: las métricas del talento o la mano de obra, basadas únicamente en el costo, serán un diferencial menor.

Es crucial que se fijen objetivos para la transformación del talento. Es imperativo recordar que no se trata sólo de la planta de producción. Los líderes deben abordar la cuestión de aumentar o reemplazar los roles de las personas hacia una mayor generación de valor a través de las redes de suministros de la Industria 4.0. De hecho, uno de los beneficios más esperados de los avances de la IA es que liberan a los trabajadores para tareas más creativas.4 La historiadora económica, Deirdre McCloskey, resume el futuro del trabajo de esta manera: “El trabajo que hagamos será cada vez más sobre decisiones y persuadir a otros a estar de acuerdo, cambiar de opinión, y cada vez menos sobre la implementación a mano.”

Conclusión

Los fabricantes se encuentran en medio de la colisión de una conectividad omnipresente, la explosión de datos, la marcha hacia la automatización cognitiva, los sistemas de auto-aprendizaje, los refinamientos de la gestión operativa y de procesos que apalancan los mandatos de desempeño y las mejoras cada vez más constantes. Son las personas que viven en estos entornos las que experimentan el impacto de estos cambios trascendentales en su vida diaria, incluso en el trabajo.

La fabricación inteligente siempre tendrá un papel para las personas inteligentes. Las organizaciones estarán en condiciones de lograr una ventaja competitiva si diseñan una estrategia holística para la transformación del talento en el lugar de trabajo de la Industria 4.0.

1El PMI (Índice de Gerentes de Compras) global de IHS Markit cayó a 49.8 en mayo de 2019, contrayéndose a un nivel visto por última vez en octubre de 2012.

2‘2018 Deloitte and The Manufacturing Institute skills gap and future of work study’, Deloitte Insights, figura 3, página 5.

3‘World Population Prospects 2019’, Department of Economic and Social Affairs, World Bank, 2019

4 ‘State of AI in the Enterprise,’ referenced in ‘Tech Trends 2019’, figura 2, página 21, Deloitte Insights