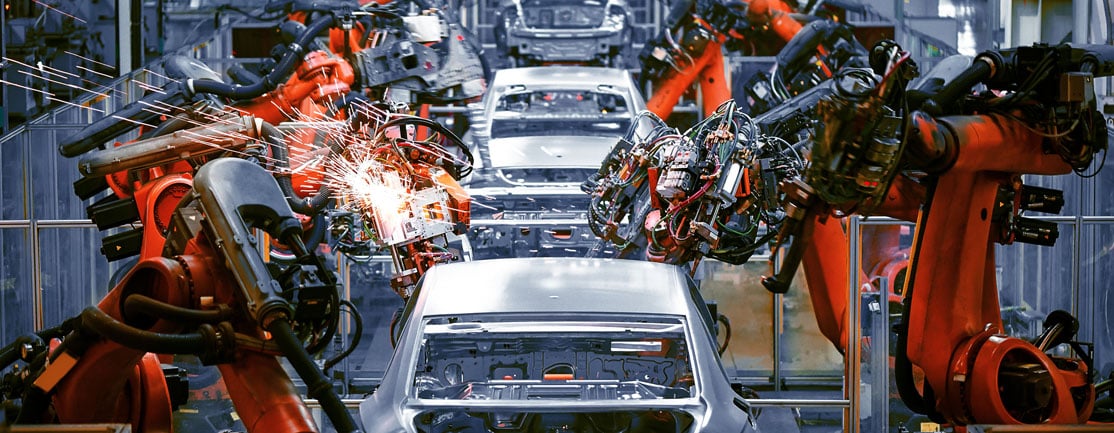

Manufactura del futuro: Preparándose para una reconversión digital

El futuro de la manufactura es digital. Los procesos y sistemas deben extenderse a la próxima generación de Sistemas Operativos Digitales.

Las nuevas tecnologías son perturbadoras por naturaleza

Y las tecnologías siguen marchando. La corriente principal de ayer ya no es competitiva; la vanguardia de hoy es la corriente principal de mañana; los conceptos emergentes en el horizonte toman forma a medida que avanza la década. Esto significa que, en este momento, las organizaciones deberían tener capacidades de nube, análisis de datos concertados y cierta interoperabilidad entre las tecnologías de información (TI) y las tecnologías operativas (TO). Deberían estar preparadas para pasar de las pruebas o el uso bimodal a la implementación holística de aplicaciones como la fabricación aditiva, la cadena de bloques y la realidad virtual. Y se debería comenzar a planificar y presupuestar la computación cuántica y los sistemas autónomos de aprendizaje por máquina, en todos los lugares de manufactura.

El quid de la cuestión: Las redes de valor del futuro muy cercano serán completamente digitales. A medida que las estrategias tecnológicas de las empresas se mueven en estrategias comerciales cada vez más cerradas, también el modelo de operaciones y los sistemas de manufactura deben migrar hacia la digitalización total.

Los fabricantes deben reacomodarse para ser competitivos

Las economías y las empresas se están esforzando por los impactos de COVID-19. Pero es importante prever el potencial en el panorama posterior a la recuperación o en un horizonte a largo plazo. Los modelos apuntan a un inmenso valor económico que se desbloqueará a través de la Industria 4.0 y su cambio a 5.0. Se prevé que la Inteligencia Artificial (IA) en particular, aumentará el PIB mundial en un 14%-16%, unos 13 billones de dólares, para el 2030, con los sectores de Logística y ‘Automoción y Montaje’ entre los mayores ganadores, según The Economist.

¿Están los fabricantes preparados para sacar provecho?

Tras la conmoción inicial de la cadena de suministros de COVID-19, más del 90% de los líderes de la cadena de suministros reconocieron la disminución de la confianza en sus sistemas y capacidades. En muchos casos, la capacidad de respuesta tartamuda y la limitada visibilidad de principio a fin pueden atribuirse directamente a la falta de progresión y capacidad digital de la cadena de valor.

Los sistemas de producción tradicionales y los modelos de operaciones de S&OP -destinados a optimizar la eficiencia y a impulsar la mejora- se diseñaron con una delineación entre las funciones, y una claridad concomitante en la forma de alinear y ejecutar los procesos empresariales para cumplir los principios de la eficiencia. Este modelo histórico está desfasado, principalmente porque limita la fluidez y agilidad interconectadas que se requieren de las redes de valor actuales.

La revolución tecnológica de la Industria 4.0 abre un nuevo paradigma de operaciones integrales. Al dar nueva forma a todos los aspectos de la red, permite una mayor colaboración e integración, más y mejores datos y un análisis más rápido, incluyendo la modelización predictiva y de aprendizaje automático. El objetivo es una toma de decisiones más inteligente, racionalizada y sincronizada y la liberación de talento para maximizar la inventiva humana.

Este es, pues, el siguiente paso importante en la evolución de los procesos de manufactura, las operaciones y los sistemas comerciales. Desde el punto de vista de la fabricación, las eficiencias ágiles, las mejoras a escala y las posibilidades de innovación son masivas. Para el negocio en general, el potencial es transformador.

Elaboración de un plan para la manufactura del futuro

Las empresas con un grado holístico de madurez digital son, hasta ahora, bastante pocas. Múltiples encuestas a CEOs y jefes de la cadena de suministros confirman que entienden la importancia de lo digital. Pero muchos no dan prioridad a las transformaciones digitales de sus empresas. Una encuesta del MIT/Deloitte 2017 reflejó que el 61% de los encuestados clasificaron su estatus de forma deficiente. Dos años más tarde, más de dos tercios todavía calificaban a sus empresas como «Tempranas» o «en desarrollo» en su etapa de madurez digital en este infográfico.

En este punto el requisito es evaluar el estado de la progresión digital, comprender sus beneficios y trazar los hitos y plazos para el progreso.

¿Cuál es el estado de su empresa en la curva hacia la capacidad digital integral? Aquí hay algunos puntos clave a considerar:

| 1. Estrategia | El posicionamiento digital requiere una planificación deliberada, dinámica y progresiva. Pregunta clave: ¿Se prioriza y formaliza la transformación digital en la estrategia y los objetivos empresariales de la organización? |

|

| 2. Ecosistema | Las plataformas digitales se aprovechan cada vez más para ampliar la colaboración externa en la búsqueda de un mayor valor para el cliente y una capacidad integral. Pregunta clave: ¿Cuál es el grado de alineamiento digital y las asociaciones estratégicas en toda la red? |

|

| 3. Liderazgo | Un modelo de negocio y de operación con orientación digital refleja la prioridad de la C-Suite y de los altos directivos en la transformación digital. Pregunta clave: ¿El liderazgo de su compañía ha inculcado una visión convincente de cómo el negocio prosperará en el mundo digital? |

|

| 4. El diseño | La arquitectura organizativa interna se está rediseñando cada vez más para salir de los silos, para integrarse hacia operaciones ágiles. Las herramientas y aplicaciones tecnológicas son clave para mejorar esta multifuncionalidad. Pregunta clave: ¿Se está aplicando un proceso documentado por etapas para diseñar una mayor agilidad y un valor añadido integral? |

|

| 5. Datos | Los datos, y su monitoreo y evaluación a través de análisis apropiados, pueden desbloquear conocimientos y crear valor. Pregunta clave: ¿La recopilación y el análisis de datos impulsa la operación del negocio, y se entiende y se utiliza como una palanca competitiva? |

|

| 6. Tecnologías | Existe un alcance cada vez mayor para la automatización de las operaciones de manufactura y los procesos de negocios, y las aplicaciones tecnológicas para apoyar y fusionar los sistemas empresariales. La extrapolación de la IO – 75,000 millones de dispositivos estarán conectados para el 2030 – significa que el Control Supervisorio y Adquisición de Datos (SCADA) y los Sistemas de Ejecución de Manufactura (MES) se interrelacionarán de manera más holística, y se interconectarán con otros procesos de negocios. Y a medida que las capacidades se aproximen a la computación cuántica, el potencial para el análisis de Big Data y la toma de decisiones y ejecución avanzada en tiempo real se hará realidad. Pregunta clave: ¿Tiene la organización un plan de tres a cinco años para asimilar las nuevas tecnologías, incluida la Inteligencia Artificial (IA), en sus operaciones? |

|

| 7. Innovación | El desarrollo de objetivos de innovación, la creación de equipos de innovación digital y el uso de herramientas de innovación en toda la empresa son signos de la madurez de la cultura digital. Pregunta clave: ¿Ha identificado la empresa objetivos a uno, tres y cinco años para incorporar la innovación digital? |

|

| 8. Capacidad | El talento debe estar capacitado para actuar. El lugar de trabajo digital y las fábricas del futuro requerirán un nuevo nivel de habilidades digitales y tecnológicas, que deberán ser renovadas y actualizadas continuamente. Pregunta clave: ¿Existe un programa formal de perfeccionamiento para todos los empleados? ¿Está vinculado a los objetivos empresariales y sincronizado con la progresión y el ritmo previstos de la transformación digital? |

Los sistemas digitales de próxima generación pueden desbloquear el retorno de la inversión

La tecnología puede aprovechar las puntuaciones de mejora de la OEE hasta un 50% más, según Digital Lean: A Guide to Manufacturing Excellence. Y la digitalización de la Industria 4.0, cuando se implementa estratégicamente para permitir la agilidad y una mejor toma de decisiones de extremo a extremo, mejora el resultado final: las empresas en etapas de mayor madurez digital logran un crecimiento de los ingresos y márgenes de beneficios netos significativamente mejores, en promedio casi un 50% más que las empresas de baja madurez, y un tercio mejor que las organizaciones en las etapas intermedias del desarrollo digital, según esta visión de Deloitte.

Las empresas manufactureras deben prepararse para otro salto. La búsqueda de la excelencia y la ventaja competitiva debe estar ahora enraizada en las estrategias de «digital-first», en la priorización de las inversiones en tecnología y en un ecosistema empresarial diseñado para encajar y flexibilizar dentro del paradigma transformador de la última etapa de la Era Digital.

Consulte Transformación digital:madurez operativa es el plan de trabajo hacia la preparación para el viaje de cinco etapas que construye los cimientos de una mejora sostenida del desempeño.